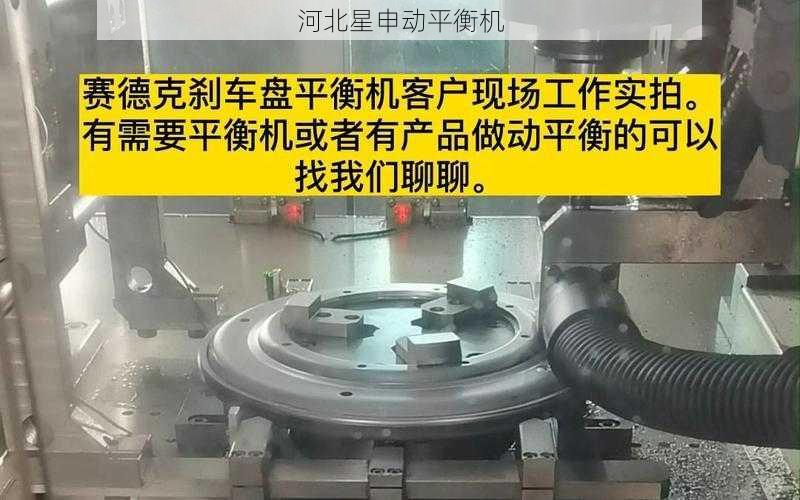

如何正确使用刹车盘平衡机?详细操作步骤解析

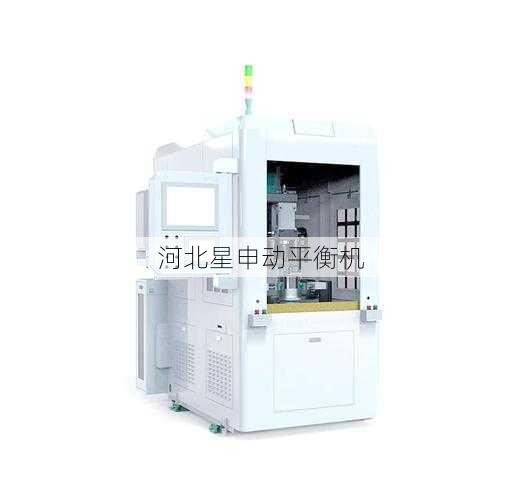

刹车盘平衡机作为汽车维修行业的重要设备,其正确使用直接关系到车辆行驶安全性和驾乘舒适度。下面将详细介绍刹车盘平衡机的规范操作流程及注意事项。 一、设备准备阶段 1. 开机前检查:确认设备电源连接稳定,各机械部件无松动现象。检查传感器连接线是否完好,确保数据传输准确。 2. 环境要求:工作区域应保持整洁,地面平整度误差不超过3mm/m²,环境温度建议控制在10-35℃范围内。 3. 设备预热:***开机需预热5-10分钟,使传感器达到稳定工作状态。 二、刹车盘安装步骤 1. 清洁处理:使用专用清洁剂彻底清除刹车盘表面油污和锈迹,特别注意安装孔位的清洁。 2. 定位安装:将刹车盘准确安装在平衡...