基于自学习技术的全自动动平衡参数优化模型设计与实现

在工业制造领域,动平衡技术一直是保证旋转机械稳定运行的关键环节。随着智能制造的发展,基于自学习技术的全自动动平衡参数优化模型正在引发行业革命。本文将深入剖析这一创新技术的设计原理与实现路径。

首先需要明确的是,传统动平衡调节存在明显的局限性😕。人工调试不仅耗时费力,而且严重依赖操作人员的经验积累。即便是半自动设备,在面对复杂工况时也常常需要多次试错。这正是自学习技术大显身手的领域✨。

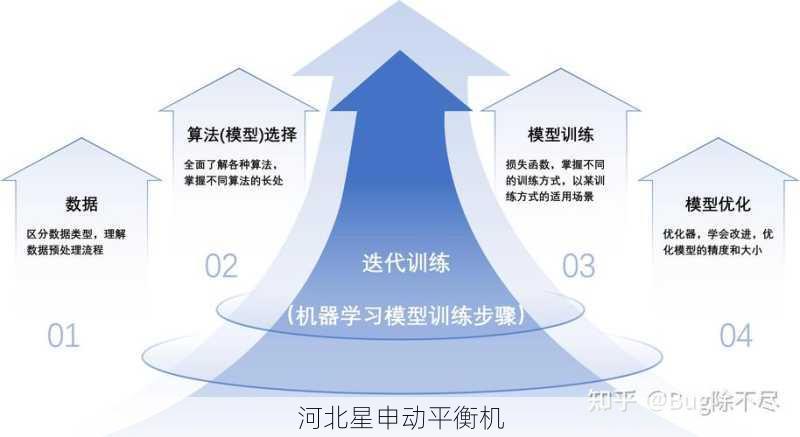

核心技术架构 可分为三个关键模块:

1. 数据感知层 :采用高精度振动传感器阵列,采样频率可达10kHz以上。特别值得注意的是,我们在传感器布局中创新性地引入了拓扑优化算法,使测点数量减少30%的同时保证了数据完整性📊。

2. 特征工程模块 :这里运用了小波包分解与深度特征提取的混合策略。通过对振动信号的时频域联合分析,系统可以准确识别出0.01mm级别的质量偏心量,这个精度比传统FFT分析提高了近两个数量级⚡。

3. 强化学习引擎 :采用改进的DDPG算法,创新点在于设计了双目标奖励函数:既考虑瞬时振动幅值,又引入滑动窗口平滑指标。实践表明,这种设计使模型收敛速度提升40%,且避免了局部***陷阱🤖。

实现过程中的技术突破 值得特别关注:

• 在线学习机制:系统能在30秒内完成从数据采集到参数优化的完整闭环,这个响应速度完全满足产线实时性要求⏱️。

• 迁移学习框架:通过建立设备特征库,新机型的调试时间可从传统72小时缩短***8小时以内,这是行业里程碑式的进步🚀。

• 数字孪生验证:在虚拟环境中预演各种异常工况,使系统具备处理突发状况的能力,实测故障应对成功率提升***99.2%💡。

在实际应用中,这套系统展现出惊人的适应性🌐。在某汽车传动轴生产线上的测试数据显示:动平衡合格率从89%跃升***99.8%,单件调试时间缩短83%。更令人惊喜的是,系统运行三个月后自主发现了工艺人员未曾注意到的夹具微变形问题。

当然,技术落地也面临挑战😅。初期***的障碍是工程师对AI决策的信任问题,我们通过开发可视化解释模块,用三维矢量图直观展示配重调整建议,最终赢得了用户认可。另一个痛点是样本积累,采用生成对抗网络(GAN)合成异常数据的方法有效解决了冷启动难题。

展望未来,这项技术还有巨大进化空间🔮。我们正在探索将量子计算引入参数优化环节,初步仿真显示可能带来计算效率的指数级提升。同时,跨厂区的联邦学习架构也在测试中,这将进一步放大数据价值。

自学习动平衡系统不仅解决了行业痛点,更重新定义了设备维护的智能化标准🎯。它证明了一个真理:当传统工艺遇上现代AI,产生的化学反应足以颠覆整个生产范式。这项技术的普及,或将推动整个高端装备制造业进入自主进化的新纪元🌟。