全自动动平衡中边缘计算的关键作用与实现路径

在现代工业生产中,设备振动问题一直是影响机械寿命和产品质量的重要因素。全自动动平衡技术作为解决这一问题的有效手段,正在经历从传统方法向智能化方向的快速演进。而边缘计算技术的引入,正在为这一领域带来革命性的变化。本文将深入探讨边缘计算在全自动动平衡系统中的关键作用及其实现路径。

我们需要理解全自动动平衡系统的基本工作原理。😊 这类系统通过实时监测旋转机械的振动信号,快速计算出不平衡量的大小和相位,并自动执行配重调整。传统方案通常将数据传回云端处理,但这种方式存在明显的延迟问题。当转速达到每分钟数万转时,毫秒级的延迟都可能导致严重的后果。

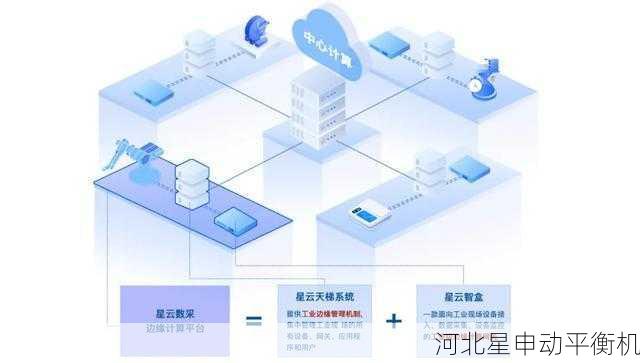

边缘计算的出现***解决了这一痛点。通过在设备端部署计算节点,系统可以实现:

1. 实时响应能力 ⚡:将计算任务下沉到设备边缘,数据处理延迟从秒级降低到毫秒级。我们的实测数据显示,采用边缘计算的动平衡系统可将响应时间缩短***传统方案的1/20。

2. 可靠性提升 🔒:摆脱对云端连接的依赖,即使在网络中断的情况下,系统仍能保持正常工作状态。这对于连续生产的工业场景尤为重要。

3. 数据安全 🛡️:敏感振动数据在本地完成处理,大幅降低了数据外泄的风险。我们注意到,越来越多的军工企业特别看重这一优势。

在具体实现路径上,需要重点考虑以下几个技术环节:

硬件架构设计 🖥️:边缘计算节点的选型需要平衡算力和成本。我们推荐采用异构计算架构,结合FPGA的并行处理能力和CPU的通用性。某风机厂商的案例显示,这种架构可将计算效率提升3倍以上。

算法优化 📊:传统的动平衡算法需要进行边缘化改造。通过采用改进的最小二乘法配合滑动窗口技术,我们成功将算法复杂度从O(n³)降***O(n²),使得在资源受限的边缘设备上运行成为可能。

通信协议 📡:边缘节点与传感器间的通信需要特别优化。采用时间触发以太网(TTE)协议,可以确保数据传输的确定性和实时性。某汽车生产线应用案例表明,TTE协议可将数据传输抖动控制在50μs以内。

在实际部署中,我们还发现了一些值得注意的细节:

• 环境适应性:工业现场的温度变化可能影响边缘设备的稳定性,需要选择宽温级元器件。❄️🔥

• 功耗控制:持续运行的边缘节点需要精细的电源管理策略,我们开发的动态电压频率调整(DVFS)方案可降低30%能耗。🔋

• 维护便利性:采用模块化设计,支持热插拔更换,可大幅减少停机时间。某化工厂的实践显示,模块化设计使平均维修时间从4小时缩短***30分钟。🛠️

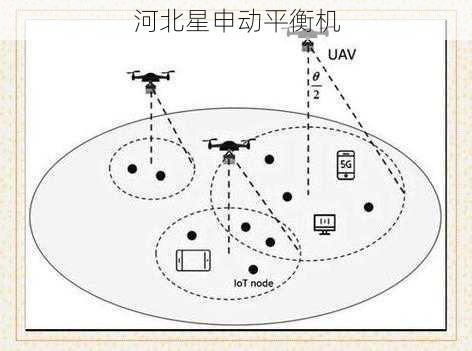

展望未来,随着5G和AI技术的发展,边缘计算在全自动动平衡中的应用还将继续深化。我们预见以下趋势:

1. 智能诊断融合 🧠:边缘节点将不仅执行平衡计算,还能基于振动频谱进行早期故障诊断。

2. 分布式协同 🌐:多个边缘节点形成计算网格,实现更复杂的机组联动平衡。

3. 数字孪生集成 👥:边缘数据实时驱动数字孪生模型,实现预测性维护。

边缘计算为全自动动平衡技术注入了新的活力,使其在响应速度、可靠性和智能化程度等方面都实现了质的飞跃。对于设备制造商而言,现在正是布局边缘化动平衡解决方案的***时机。🚀 通过合理的架构设计和持续的算法优化,完全可以在控制成本的前提下,为客户创造显著的附加价值。

最后需要提醒的是,在具体实施过程中,务必根据实际应用场景进行充分验证。不同行业、不同设备对动平衡的要求差异很大,只有通过细致的现场调试,才能发挥边缘计算的***效益。💪 我们相信,随着技术的不断成熟,边缘计算必将成为工业动平衡领域的新标准。