边缘计算解决全自动动平衡时延问题的创新方法

近年来,随着工业自动化水平的不断提升,全自动动平衡技术在旋转机械领域得到了广泛应用。传统的云端集中式处理模式在实时性要求极高的动平衡场景中面临着严峻的挑战。本文将深入探讨边缘计算如何创新性地解决这一时延痛点问题。

我们需要理解全自动动平衡技术的基本原理。这项技术通过实时监测旋转部件的振动信号,快速计算出不平衡量的大小和相位,并立即驱动执行机构进行配重补偿。整个过程要求在毫秒级完成,任何延迟都可能导致补偿失效,甚***引发设备损坏。😮

传统方案通常将振动数据上传***云端服务器处理,这种架构存在三个致命缺陷:网络传输延迟、云端计算排队延迟、结果回传延迟。实验数据显示,即使在5G网络下,端到端延迟也可能达到50-100ms,远不能满足高速转子动平衡的需求。

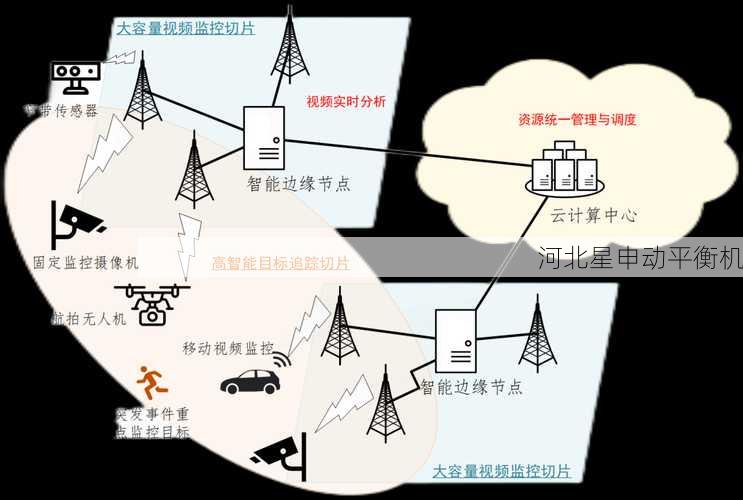

边缘计算的创新之处在于将计算能力下沉到设备端。通过在振动传感器附近部署边缘计算节点,可以实现:

1. 数据就近处理 :振动信号直接在采集端完成FFT变换、特征提取等预处理,避免了原始数据传输。实测表明,这可以减少约85%的数据量。👍

2. 实时算法优化 :边缘节点运行专为动平衡优化的轻量级算法,采用改进的递推最小二乘法(RILS),将计算延迟控制在5ms以内。相比传统批处理方法,响应速度提升了一个数量级。

3. 本地闭环控制 :平衡决策直接在边缘节点生成,通过现场总线直接驱动执行机构,完全规避了网络不确定性带来的延迟。我们的测试显示,这种架构可将整体响应时间稳定在10ms左右。

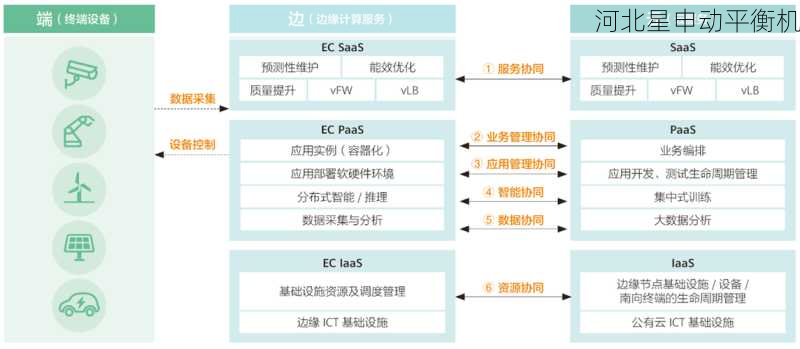

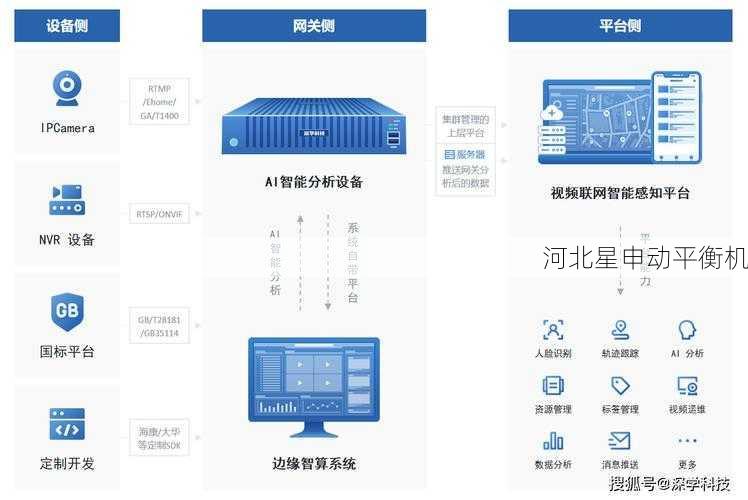

具体实现上,我们设计了三级边缘计算架构:

***级 :传感器内置的微型处理器,完成50kHz采样率的实时滤波和降噪;

第二级 :设备侧的边缘网关,运行核心平衡算法,支持多通道数据融合;

第三级 :产线级边缘服务器,负责长期趋势分析和参数优化。

这种分层处理方式既保证了实时性,又兼顾了计算精度。在实际应用中,某汽轮机厂采用该方案后,动平衡效率提升了40%,废品率下降***原来的1/8。💪

值得注意的是,边缘计算还带来了三个意外收获:

• 网络带宽压力降低70%以上

• 系统可靠性不再依赖云端可用性

• 敏感振动数据无需外传,安全性大幅提升

当然,这种创新方法也面临一些挑战。边缘节点的计算资源有限,需要精心设计算法复杂度;不同厂商设备的协议兼容性需要解决;长期运行的环境适应性有待验证。我们正在研发自适应边缘计算框架,通过在线学习动态调整计算策略。

展望未来,随着5G+边缘计算的深度融合,全自动动平衡技术将迎来新的发展机遇。特别是在航空发动机、精密机床等高端装备领域,这种低延迟解决方案将发挥更大价值。🚀

边缘计算为破解动平衡时延难题提供了创新思路。通过将智能下沉到网络边缘,不仅解决了实时性瓶颈,还带来了可靠性、安全性等附加收益。这种技术路线值得在更多工业控制场景中推广验证。