新能源汽车电机转子全自动动平衡产线的设备选型与配置方案

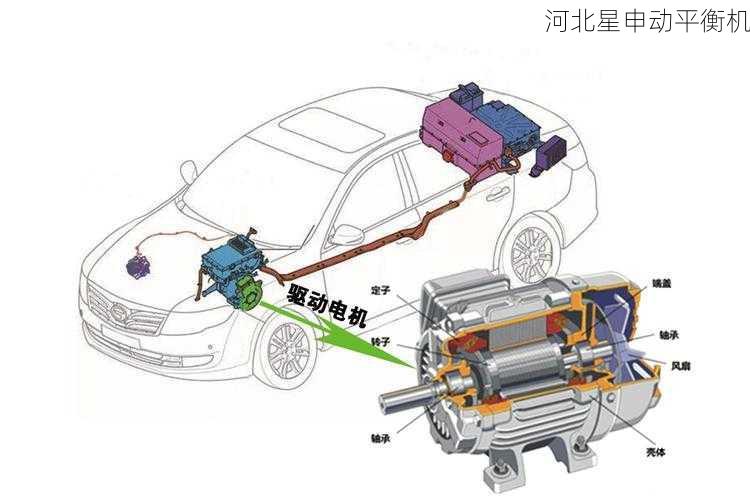

新能源汽车电机转子全自动动平衡产线的设备选型与配置方案是一项关乎产品质量和生产效率的重要课题。随着新能源汽车行业的快速发展,电机作为核心部件,其性能直接影响到整车的动力表现和续航能力。而转子作为电机的关键旋转部件,其动平衡精度更是决定了电机运行的平稳性和使用寿命。下面我将从多个维度对设备选型与配置方案进行详细分析。

一、产线整体规划与工艺流程

在规划全自动动平衡产线时,首先要明确生产工艺流程。典型的转子动平衡工艺流程包括:上料→初始不平衡量检测→去重修正→复检→分选下料。每个环节都需要配备相应的自动化设备,并通过输送系统串联成完整的生产线。😊

其中,上料环节可采用机器人或自动上料机,确保物料连续稳定供给;检测环节需要高精度的动平衡测量设备;去重修正环节则要根据转子材料选择钻孔、铣削或激光去重等方式;最后的复检和分选环节同样需要***的测量和分类设备。

二、关键设备选型要点

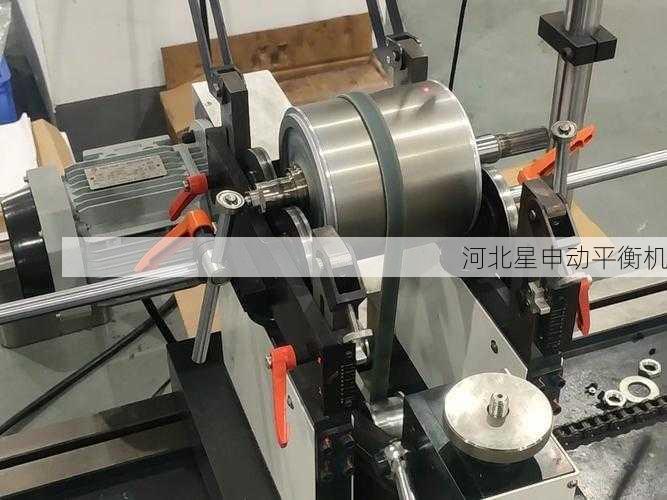

1. 动平衡测量设备 :这是产线的核心设备,需要选择测量精度高、重复性好的型号。建议选用分辨率达到0.01g·mm的测量系统,并具备自动补偿功能。同时要考虑设备的转速范围是否能覆盖所有产品规格。

2. 去重设备 :根据转子材料不同,选择适合的去重方式。对于常见的硅钢片转子,高速铣削是较好的选择;对于铝合金转子,则可以考虑激光去重技术。去重设备的定位精度应控制在±0.02mm以内。👍

3. 自动化输送系统 :包括机械手、传送带、转台等,要确保各工位间的物料流转顺畅,节拍匹配。建议采用模块化设计,便于后期产能扩展。

三、辅助设备配置

除了主要加工设备外,还需要配置必要的辅助设备:

- 自动上下料系统:可采用六轴机器人或专用机械手

- 视觉检测系统:用于产品识别和定位

- 除尘系统:特别是铣削去重工艺会产生大量铁屑

- 数据采集系统:实现生产过程的可追溯性

四、产线配置方案建议

根据年产能需求,建议采用以下两种配置方案:

方案一:中小批量柔性产线

(年产5-10万台)

采用单工位循环设计,主要设备包括:1台动平衡测量机、1台去重机、1台六轴机器人、1套视觉系统。这种配置投资较小,适合产品种类较多的生产需求。

方案二:大批量专用产线

(年产20万台以上)

采用多工位并行设计,配置2-3套测量去重单元,配合环形输送线。这种方案节拍快、效率高,但柔性较差,适合单一品种大批量生产。🚀

五、智能化与未来扩展

在设备选型时,还要考虑产线的智能化程度和未来扩展性:

- 选择支持工业4.0接口的设备,便于接入MES系统

- 预留设备接口和工位空间,为后续产能提升做准备

- 考虑引入AI算法优化动平衡修正策略

- 配置远程监控和诊断功能

六、***分析

全自动动平衡产线的投资主要包括设备购置、厂房改造和系统集成三大部分。以年产10万台的产线为例,总投资约在500-800万元。通过提高产品合格率(可提升3-5%)、降低人工成本(节省6-8人)和提升生产效率(提高30%以上),通常可在2-3年内收回投资。💰

新能源汽车电机转子全自动动平衡产线的设备选型需要综合考虑产品特性、产能需求、工艺要求和投资预算等多方面因素。建议采用分步实施的策略,先建立示范线验证工艺方案,再逐步扩大产能。同时要与设备供应商保持密切沟通,确保设备性能满足生产要求。