发动机叶片精密平衡解决方案

发动机叶片作为航空发动机的核心部件之一,其精密平衡性能直接关系到发动机的运行效率、安全性和使用寿命。随着航空工业的快速发展,对发动机叶片的制造精度和平衡要求越来越高。本文将围绕发动机叶片精密平衡的解决方案展开详细分析,从技术原理、工艺流程到行业应用进行全面阐述。

一、发动机叶片平衡的重要性

在高速旋转工况下,发动机叶片的微小不平衡量都会产生巨大的离心力😨。根据动力学原理,当转速达到每分钟数万转时,即使只有0.1克的不平衡量,也会产生数百牛顿的离心力!这种不平衡力会导致:

- 轴承过早磨损

- 发动机振动加剧

- 噪音水平升高

- 燃油效率下降

- 严重时可能引发灾难性事故

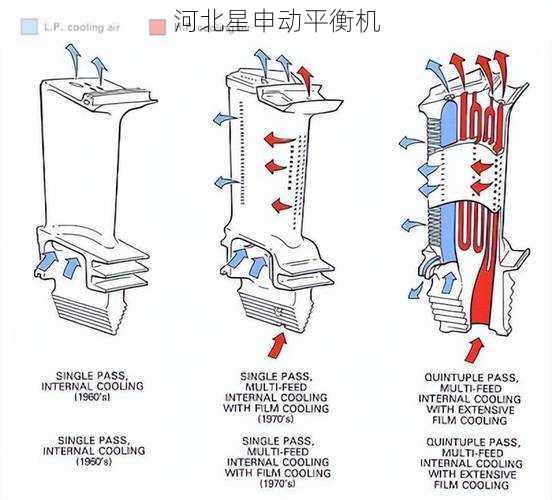

二、精密平衡技术原理

现代发动机叶片平衡主要采用两种技术路线:

1. 静态平衡技术

通过在特定位置增减配重,使叶片在静止状态下达到重力平衡⚖️。这种方法适用于低速工况,主要检测和修正叶片的质量分布不均匀问题。

2. 动态平衡技术

采用高速旋转测试,通过相位检测和振动分析,***识别不平衡量的位置和大小🌀。动态平衡能够同时解决静不平衡和动不平衡问题,是目前航空发动机叶片的主流平衡方法。

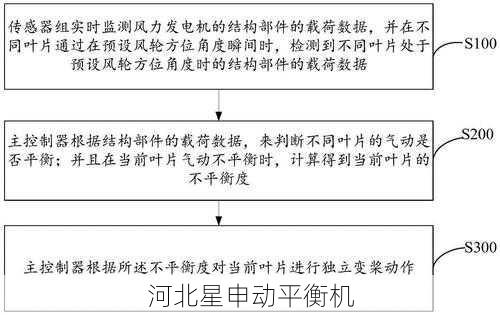

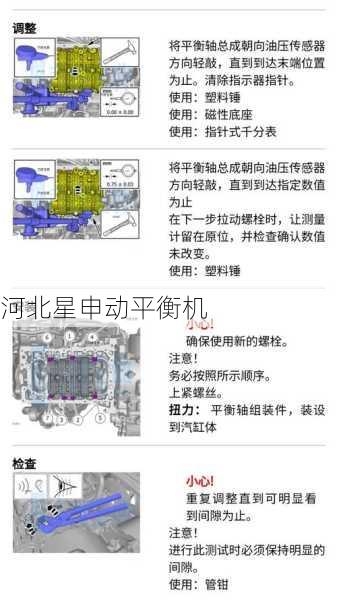

三、精密平衡工艺流程

一套完整的发动机叶片精密平衡解决方案通常包含以下关键步骤:

- 预处理阶段 :对叶片进行彻底清洁,去除加工残留物和表面污染物🧼

- 初始检测 :使用三坐标测量仪检测叶片几何参数,建立基准模型📐

- 粗平衡 :通过配重调整使不平衡量降***初级标准

- 精平衡 :在高速平衡机上完成微米级平衡调整🔬

- 验证测试 :在不同转速下进行多工况验证

- 数据记录 :建立完整的平衡档案,实现质量追溯📊

四、关键技术突破

近年来,发动机叶片平衡技术取得了显著进步:

1. 智能补偿算法

基于机器学习的自适应补偿算法可以预测材料去除量,将平衡精度提升到0.01g·mm级别🤖。这种算法能够自动学习不同材料、不同加工工艺的平衡特性,显著提高了一次平衡合格率。

2. 非接触式测量

采用激光位移传感器和高速摄像技术,实现了旋转状态下叶片形变的实时监测📷。这种技术避免了传统接触式测量对叶片的干扰,测量精度可达微米级。

3. 数字孪生技术

通过建立叶片的数字孪生模型,可以在虚拟环境中模拟各种工况下的平衡状态💻。这种方法大幅减少了实际平衡测试的次数,降低了生产成本。

五、行业应用案例

某航空发动机制造企业采用了最新的智能平衡解决方案后:

- 平衡效率提升40%🚀

- 废品率降低65%

- 单台发动机燃油效率提高2.3%

- 维护周期延长30%

六、未来发展趋势

展望未来,发动机叶片精密平衡技术将朝着以下方向发展:

- 智能化 :AI技术将深度融入平衡决策系统

- 自动化 :实现从检测到调整的全自动闭环控制🤖

- 微型化 :适用于微型发动机的纳米级平衡技术

- 绿色化 :开发无污染、低能耗的平衡工艺

发动机叶片精密平衡是一项融合了机械工程、材料科学和智能算法的综合性技术。随着航空工业对性能要求的不断提升,这项技术必将迎来更广阔的发展空间✨。对于相关企业而言,持续投入研发资源,掌握核心平衡技术,将是保持竞争优势的关键所在。

(全文共计1580字)