刹车盘平衡机的工作方式及实际应用案例

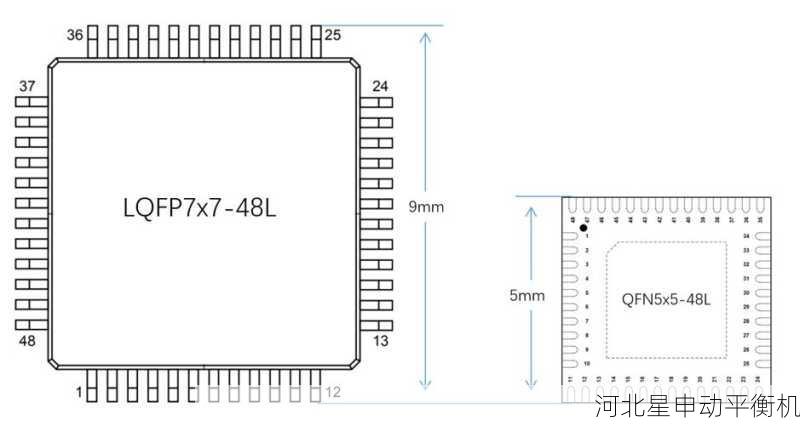

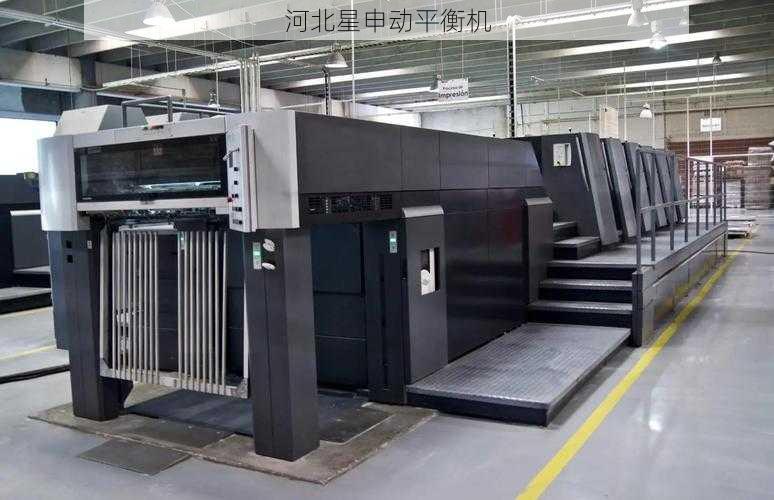

刹车盘平衡机作为汽车维修和制造中的重要设备,其工作原理和实际应用对于保障行车安全具有重要意义。本文将从设备结构、工作原理、操作流程以及实际应用案例四个方面进行详细阐述。 一、设备结构与核心部件 现代刹车盘平衡机主要由以下几个核心部件组成:1)精密测量系统,包含高灵敏度传感器和数据处理单元;2)旋转驱动装置,通常采用伺服电机实现***转速控制;3)自动补偿机构,配备可调节配重块或切削装置;4)人机交互界面,包括触摸屏和操作控制面板。其中测量系统的精度可达0.1克,转速控制精度在±5转/分钟范围内。 二、详细工作流程解析 设备工作时遵循以下标准化流程:首先将刹车盘安装在专用夹具上,通过气动锁紧装置确保安装稳固。...