平衡机如何进行旋转设备的振动趋势预测

平衡机用于旋转设备的振动趋势预测,通常涉及以下几个步骤:

1. 数据采集:

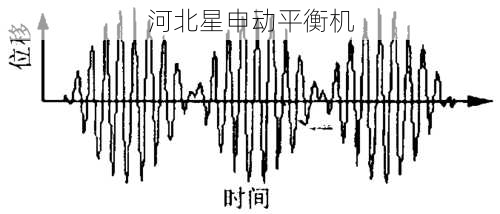

使用传感器(如加速度计、速度传感器等)安装在旋转设备的关键位置,以收集振动信号。

数据采集系统应该能够记录不同运行条件下的振动数据,包括但不限于启动、停机和稳定运行状态。

2. 特征提取:

从原始振动信号中提取有用的特征值,例如峰值、均方根(RMS)、峭度、频谱成分等。

这些特征值可以反映出机器在特定时间点的健康状况。

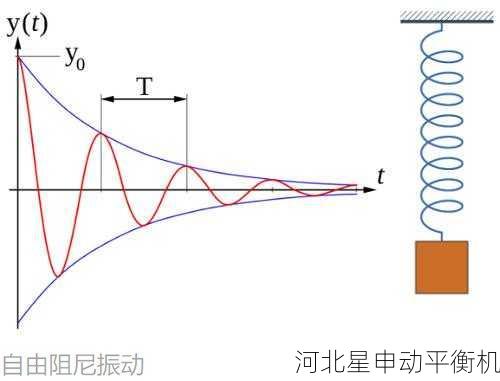

3. 建立基准线:

分析设备在正常工作条件下的振动特征,以此作为基准线或参考状态。

确保在创建基准线时,设备处于***调整状态,并且是在稳定的运行条件下进行测量。

4. 趋势分析:

比较当前采集的数据与基准线,识别任何偏离正常模式的变化。

使用统计方法或机器学习算法来检测异常模式和趋势变化,这可以帮助预测潜在的问题。

5. 预测模型构建:

利用历史数据和已知故障案例,可以训练预测模型(如回归分析、神经网络、支持向量机等),这些模型能够根据当前和过去的振动数据预测未来的振动行为。

对于更复杂的预测,还可以采用多变量分析方法,考虑多个因素对振动的影响。

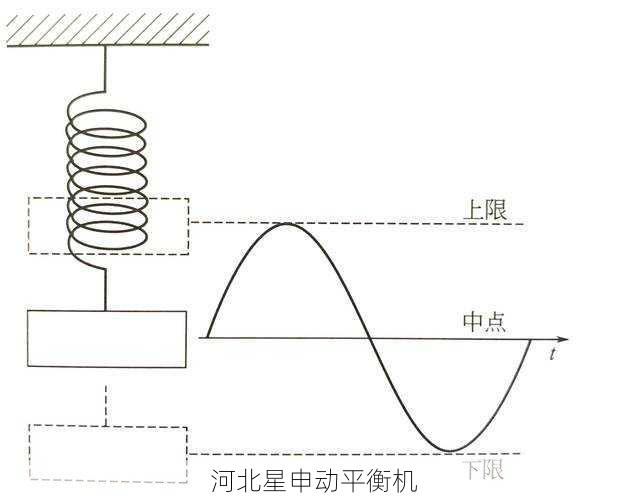

6. 健康监测与预警:

实施连续或定期的振动监测,结合预测模型输出,提供早期预警。

当振动水平接近预设阈值时,触发警报,提示维护团队检查或采取行动。

7. 报告生成:

定期生成报告,概述设备的振动趋势和预测结果,为管理层提供决策支持。

8. 反馈循环:

将实际发生的故障情况反馈给预测模型,不断优化和改进预测准确性。

通过上述过程,平衡机不仅能够帮助校正旋转设备的不平衡问题,还能作为振动分析工具,用于监控设备健康状态,实现预防性维护,减少非计划停机时间和维修成本。请注意,具体实施细节会根据所使用的平衡机类型和技术而有所不同。