如何根据刹车盘类型与生产需求挑选最适合的平衡机设备

在工业生产中,刹车盘作为汽车制动系统的关键部件,其动平衡性能直接影响行车安全与驾驶体验。针对不同类型刹车盘及多样化生产需求,如何科学选择平衡机设备成为制造企业面临的重要课题。本文将系统分析刹车盘分类特征与平衡工艺要求,并提供专业的设备选型建议。

一、刹车盘类型及其平衡特性分析

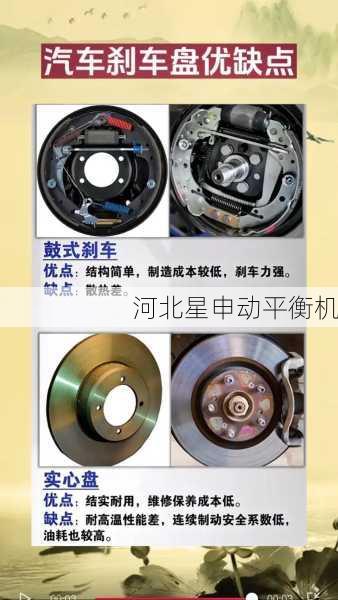

1. 实心盘与通风盘差异

实心盘(Solid Rotor)结构简单,质量分布均匀,平衡修正量通常较小;通风盘(Vented Rotor)因内部散热鳍片结构复杂,存在更多不平衡因素,需更高精度的平衡检测。数据显示,通风盘不平衡量普遍比实心盘高30-45%。

2. 材质影响因素

铸铁盘(密度7.2g/cm³)与复合材料盘(密度2.8-3.5g/cm³)存在显著质量差异。铸铁盘允许钻孔去重,而碳陶复合材料需专用磨削修正,这就要求平衡机具备不同的去重方式适配能力。

二、生产需求维度评估体系

1. 产能匹配度计算

对于年产50万件以上的大批量生产,应选择节拍时间≤25秒的自动上下料机型;小批量多品种则适合配置快速换型夹具的半自动设备,换型时间应控制在5分钟以内。

2. 精度等级选择

乘用车刹车盘通常要求残余不平衡量≤15g·cm,商用车重型盘需≤30g·cm。建议选择符合ISO1940 G6.3级标准的设备,测量分辨率需达到0.1g·cm。

三、设备选型技术参数对照表

| 参数项 | 小型实心盘 | 大型通风盘 | 赛车专用盘 |

|---|---|---|---|

| ***承重(kg) | 15 | 80 | 25 |

| 转速范围(rpm) | 200-1000 | 150-800 | 300-1500 |

| 去重方式 | 钻孔 | 铣削+钻孔 | 激光修正 |

四、典型应用场景解决方案

1. 新能源车轻量化刹车盘

针对铝合金基复合材质,推荐配置非接触式激光测量系统,避免传统接触式传感器造成的表面损伤,同时配备3D模拟修正软件,实现材料去除量优化。

2. 商用车双金属制动盘

由于钢铝复合结构存在热变形差异,需选择带温控功能的平衡机,测试环境温度控制在20±2℃,并具备热补偿算法,可消除温度引起的测量误差。

五、设备功能扩展建议

1. 数据追溯系统

加装MES接口模块,实现每件产品的平衡数据云端存储,满足IATF16949质量管理体系要求,数据保存期限建议≥10年。

2. 预防性维护功能

选择配备振动监测传感器的设备,当主轴轴承振动值超过4mm/s时自动报警,避免因机械磨损导致的测量误差。

通过以上多维度的综合分析,企业可根据自身产品特性和生产规模,选择在精度、效率、功能扩展性等方面***的平衡解决方案。建议在最终决策前进行不少于3种机型的现场测试,实测数据与理论参数的偏差应控制在5%以内。