从理论到实践:多品种混线生产快速换型调试指南

在现代制造业中,多品种混线生产已成为提升企业竞争力的重要手段。如何实现快速换型调试,是每个生产管理者都需要面对的课题。本文将结合理论与实践,为您详细剖析这一生产模式的要点。

我们需要明确多品种混线生产的定义。简单来说,就是在同一条生产线上,根据不同产品的工艺要求,快速切换生产不同品种的产品。这种模式既能满足小批量、多品种的市场需求,又能提高设备利用率,降低生产成本。😊

理论基础篇

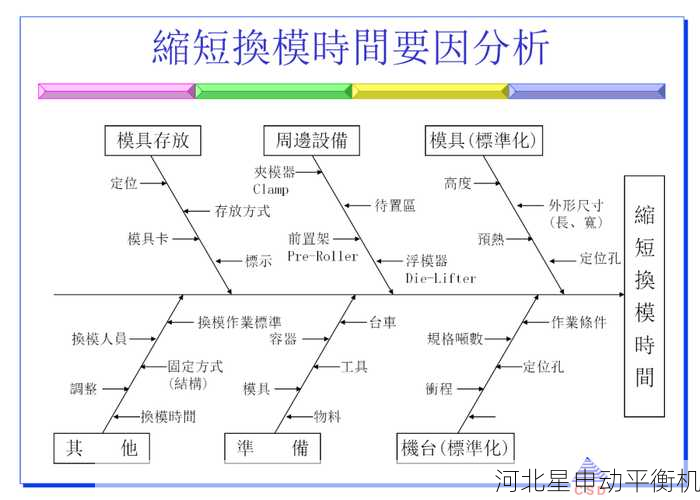

1. SMED理论 (Single Minute Exchange of Die)是快速换型的核心理论。它将换型过程分为内部作业和外部作业,通过将内部作业转化为外部作业,可以大幅缩短换型时间。在实践中,我们需要对每个换型步骤进行详细记录和分析。

2. 精益生产理念 强调消除浪费。在多品种混线生产中,***的浪费往往来自于换型过程中的等待时间。通过价值流分析,我们可以识别出非增值环节并加以改进。

3. 标准化作业 是快速换型的基础。建立标准化的换型流程、工具摆放位置、人员分工等,可以显著提高换型效率。建议使用可视化看板来指导换型作业。

实践操作篇

1. 前期准备工作 ***关重要。在换型开始前,需要确保:- 所有工具和物料准备就绪- 设备处于安全状态- 操作人员清楚换型流程- 质量检验标准明确

2. 并行作业 可以大幅缩短换型时间。通过合理分工,让多个操作人员同时进行不同的换型步骤。但要注意作业顺序的合理性,避免相互干扰。👍

3. 工装夹具的优化 是快速换型的关键。建议:- 使用快换装置- 采用模块化设计- 统一接口标准- 做好防错措施

常见问题及解决方案

1. 质量问题频发 :换型后首件合格率低- 解决方案:建立严格的换型后首检制度,完善防错装置,加强操作人员培训

2. 换型时间不稳定 :有时快有时慢- 解决方案:制定标准作业指导书,记录每次换型时间,分析异常原因

3. 人员配合不默契 :团队协作效率低- 解决方案:定期进行换型演练,明确每个人的职责,建立有效的沟通机制

持续改进建议

1. 建立 换型时间数据库 ,记录每次换型的详细数据,为后续改善提供依据。

2. 定期组织 换型竞赛 ,激发员工改善热情,分享***实践。

3. 运用 PDCA循环 (计划-执行-检查-行动)持续优化换型流程。

4. 考虑引入 智能化辅助系统 ,如AR指导换型、物联网监控等新技术。

最后要强调的是,快速换型不是一蹴而就的,需要长期坚持和不断优化。从理论到实践,从认识到行动,只有将二者有机结合,才能真正实现多品种混线生产的高效运作。记住:每一次换型都是改善的机会!💪

希望这份指南能为您的生产管理提供有价值的参考。在实际应用中,建议根据企业具体情况灵活调整,找到最适合自己的快速换型方案。祝您的生产效率节节攀升!🚀