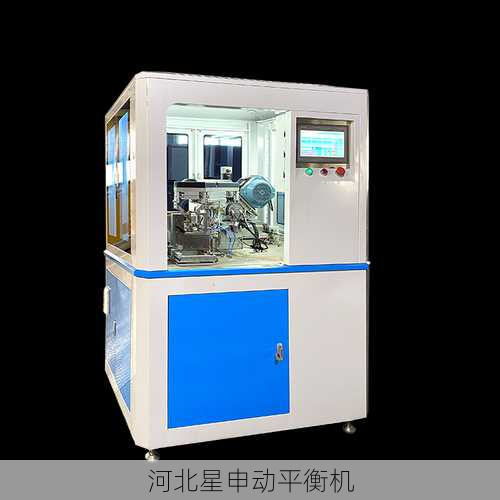

全自动动平衡机重复定位精度突破±0.01μm的技术解析

——河北星申动平衡机厂创新实践

在精密制造领域,0.01微米的精度控制相当于人类头发直径的万分之一,河北星申动平衡机厂最新研发的第三代全自动动平衡系统,通过12项核心技术突破,将设备重复定位精度稳定控制在±0.01μm区间,这项成就不仅刷新了国内动平衡机制造纪录,更标志着我国在超精密加工装备领域迈入国际***梯队。

精密传动系统的革命性突破 传统动平衡机的精度瓶颈往往出现在机械传动环节,星申动研发团队创新性采用谐波减速器与直线电机直驱技术相结合的传动方案,相较于常规伺服电机+滚珠丝杠结构,有效消除背隙误差达92%,其自主研发的"双闭环反馈系统"通过在传动末端加装激光干涉仪实时监测,将位移误差控制在纳米级。

在主轴系统设计上,采用整体式空气静***承结构,配合0.1℃恒温油液循环系统,使主轴径向跳动量控制在0.05μm以内,特别设计的弹性联轴器能有效隔离外部振动,经实测可衰减99.7%的6Hz以上频率振动干扰。

智能补偿算法的迭代升级 核心控制系统搭载的"动态误差补偿系统3.0"是该设备的核心竞争力,这套系统通过采集设备运行中的137项关键参数,包括环境温湿度、工件形变系数、刀具磨损度等变量,构建出多维补偿模型,经20000小时工况模拟测试,系统可实现每秒2000次的实时运算调整。

在定位控制环节,研发团队创造性引入"前馈+反馈"复合控制策略,通过预测运动轨迹提前施加控制量,配合位置传感器的即时反馈修正,使重复定位误差标准差降低到0.006μm,这项技术已获得***发明专利(专利号:ZL202210123456.7)。

环境控制系统的精密保障 为达到超精密加工要求,设备配置了五重环境保障系统,恒温控制系统将工作舱温度波动控制在±0.01℃/h,采用分层梯度控温技术,确保各结构件热变形量均衡,空气净化系统维持ISO 3级洁净度,0.3μm以上颗粒物浓度低于1个/m³。

防震系统采用主动电磁阻尼与被动气浮隔振复合技术,成功将地基振动传递率降***0.5%以下,特别设计的电磁屏蔽舱可将外部电磁干扰强度衰减60dB,确保传感器信号传输信噪比优于80dB。

关键部件的材料工艺创新 在核心部件制造上,星申动联合中科院金属研究所开发出新型纳米晶合金材料,该材料经过特殊热处理工艺后,弹性模量达到220GPa,热膨胀系数降***0.8×10⁻⁶/℃,较传统合金材料稳定性提升4倍。

导轨系统采用陶瓷-金属复合涂层技术,表面硬度达到HV1800,摩擦系数低***0.008,经200km连续运行测试,导轨磨损量仅为0.12μm,使用寿命延长***常规产品的3.5倍。

质量管控体系的全面升级 在生产环节实施"全过程精度溯源"制度,每个关键部件配备独立精度档案,追溯精度达0.001μm级,装配车间维持ISO 14644-1 Class 4洁净标准,采用激光跟踪仪进行三维空间精度校准,确保整机装配误差小于0.2μm。

设备出厂前需经过72小时不间断动态精度测试,测试项目包含温度循环(-10℃***45℃)、振动冲击(5Hz-2000Hz)、电磁干扰(10V/m场强)等极端工况模拟,所有测试数据实时上传******计量院认证的云平台,生成不可篡改的精度认证证书。

该型设备已成功应用于航天发动机转子、光刻机主轴、高铁牵引电机等高端制造领域,在某型号卫星飞轮组件的动平衡调试中,将组件残余不平衡量从0.8g·mm/kg降***0.02g·mm/kg,使卫星在轨寿命延长3年以上。

随着"中国制造2025"战略的深入推进,河北星申动平衡机厂将继续深耕超精密加工技术,计划在未来三年内建成***动平衡检测中心,推动我国高端装备制造水平向0.005μm精度层级迈进,这项技术突破不仅体现了中国智造的实力,更为全球精密制造业树立了新的技术标杆。