平衡机如何进行旋转设备的振动模式优化

平衡机是一种用于检测和修正旋转部件(如电机转子、风扇叶片、汽车轮胎等)不平衡的设备。不平衡会导致旋转部件在运行时产生振动,这不仅会降低机械效率,还可能导致机器损坏或寿命缩短。通过使用平衡机进行振动模式优化,可以显著减少这种振动。下面是平衡机如何实现这一过程的基本步骤:

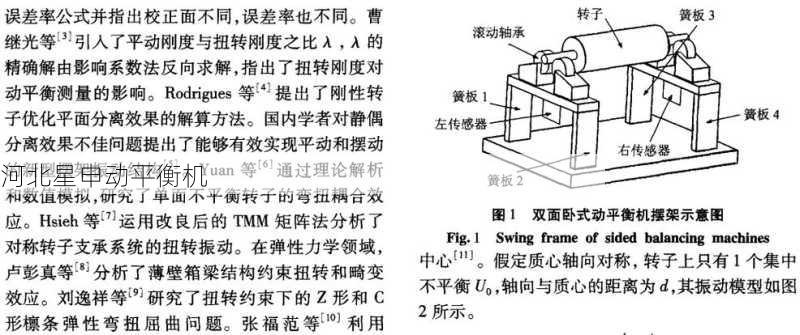

1. 准备阶段:首先需要将待平衡的旋转部件安装到平衡机上,并确保它能够自由旋转。对于某些类型的平衡机来说,可能还需要连接传感器来测量振动情况。

2. 初步测试:让旋转部件以一定的速度旋转起来,同时利用传感器收集数据,包括但不限于轴向位移量、径向跳动值以及由此产生的振动幅度等信息。这些数据用来确定不平衡的具体位置及程度。

3. 分析与诊断:基于收集到的数据,平衡机会自动或手动地计算出不平衡的位置及其大小。这一步骤通常涉及到傅里叶变换等信号处理技术的应用,以便从复杂的振动信号中提取有用的信息。

4. 添加/去除质量:根据分析结果,在指定位置上增加或者减少一定量的质量(通常是通过贴加重块或钻孔等方式),以抵消原有的不平衡状态。这个过程可能会重复几次,直到达到满意的平衡度为止。

5. 最终校验:调整完毕后,再次启动旋转部件并监测其振动情况,确认是否已经达到了预期的平衡标准。如果仍然存在问题,则需回到第三步继续调整直***满足要求。

6. 记录与报告:完成整个流程后,应详细记录下所有相关参数和操作细节,并生成正式报告供后续参考或存档。

需要注意的是,不同类型的平衡机(静态平衡机、动态平衡机等)有着各自特定的操作方法和技术特点,但基本原理都是相似的——即通过改变质量分布来最小化由不平衡引起的振动。此外,随着技术的发展,现代平衡系统往往集成了更加先进的软件工具,使得整个过程变得更加高效准确。