刹车盘平衡机与刹车性能的优化关系

在汽车制动系统中,刹车盘的平衡状态对整车制动性能有着***关重要的影响。作为制动系统核心部件之一,刹车盘在高速旋转时若存在不平衡现象,将直接导致制动抖动、方向盘震颤等问题。本文将深入探讨刹车盘平衡机的工作原理及其对刹车性能的优化机制。

刹车盘不平衡主要源于材质分布不均、安装偏心或使用过程中的不均匀磨损。当不平衡量超过0.3g·cm时,在车速达到80km/h以上就会产生明显振动。专业平衡机通过高精度传感器可检测到0.1g以下的不平衡量,其测量精度可达±0.01g·cm,这是人工静态平衡无法达到的技术指标。

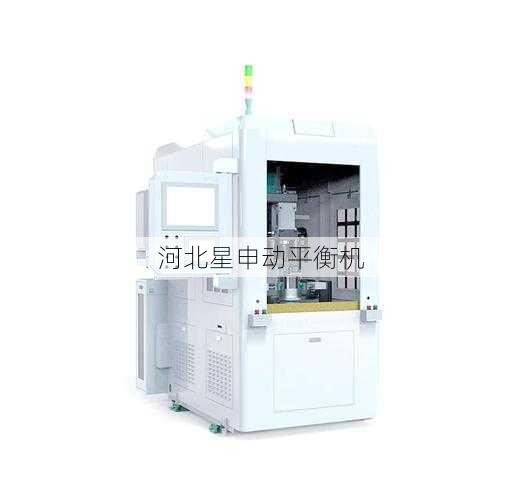

现代平衡机采用双面动态平衡技术,通过变频驱动系统带动刹车盘以实际工作转速旋转。安装在基座上的振动传感器会实时采集径向和轴向振动数据,经FFT频谱分析后,系统可***定位不平衡点的相位角和所需配重。部分高端机型还配备热成像模块,可同步检测刹车盘的热变形情况。

平衡校正工艺主要分为配重法和去重法。配重法通过在指定位置添加平衡块,适用于铸铁材质刹车盘;去重法则采用数控铣削去除多余材料,多用于碳陶复合刹车盘。实验数据显示,经过专业平衡校正后,刹车盘的不平衡量可降低90%以上,制动抖动幅度减少75%-85%。

优化后的平衡状态能显著提升制动系统的三大关键性能:接触面压力分布更均匀,使摩擦材料利用率提高约30%;消除局部热点,制动盘工作温度可降低15-20℃;最重要的是,制动距离在100-0km/h测试中平均缩短1.2-1.8米。对于高性能车型,这个数据意味着紧急制动时的***安全优势。

值得注意的是,平衡校正需要与刹车盘安装工艺配合。建议使用扭矩扳手按十字交叉顺序分三次拧紧螺栓,每次递增30%扭矩值。安装后应进行二次动平衡检测,确保不平衡量控制在厂家标准范围内(通常≤5g)。

随着新能源汽车的普及,刹车盘平衡面临新的挑战。能量回收系统导致传统制动器使用频率降低,但每次制动时的负荷反而增大。这就要求平衡机具备更强的低速检测能力,部分新型号已开发出0-500r/min区间的超精度测量模式。

从维修经济性角度看,定期平衡维护可延长刹车盘使用寿命约40%。相比直接更换配件,平衡校正的成本仅为新件的10-15%。建议每3万公里或更换刹车片时进行一次动平衡检测,这对保持车辆***制动性能具有显著效益。

未来平衡技术将向智能化方向发展,包括:基于大数据的自适应平衡算法、激光在线测量系统、以及集成于智能制动系统的实时监测模块。这些创新将进一步模糊制造与维护的界限,实现制动系统的全生命周期性能优化。