5G物联网平衡机:优化远程振动监测系统性能的关键步骤

随着5G技术的快速发展和物联网应用的不断深入,远程振动监测系统在工业领域的应用日益广泛。5G物联网平衡机作为该系统的核心设备,其性能优化直接关系到整个监测系统的可靠性和效率。本文将围绕5G物联网平衡机的关键优化步骤展开详细分析,探讨如何提升远程振动监测系统的整体性能。

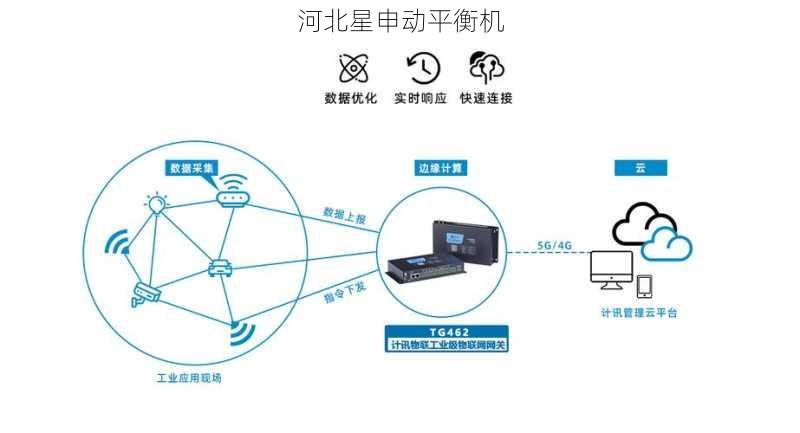

我们需要明确5G物联网平衡机在远程振动监测系统中的定位。该设备集成了高速数据采集、实时传输和智能分析三大功能模块,通过5G网络与云端平台保持稳定连接。在实际应用中,平衡机的性能瓶颈往往出现在数据传输延迟、信号干扰和数据分析精度等方面。因此,优化工作必须从这些关键环节入手。

在硬件层面,传感器的选型和安装位置***关重要。高质量的振动传感器应具备宽频响范围(建议0.5Hz-10kHz)和高分辨率(***少16位ADC)。安装时需确保传感器与被测物体之间的刚性连接,避免使用软性垫片导致信号衰减。同时,建议采用三轴加速度传感器组合,以全面捕捉设备的振动特征。

数据传输环节的优化需要重点关注以下三个方面:***,合理配置5G通信模块的参数,包括传输功率(建议维持在15-20dBm)、信道带宽(优先选择100MHz)和调制方式(256QAM为宜)。第二,实施数据压缩算法,在保证关键特征不丢失的前提下,将原始数据量压缩***原来的30%-50%。第三,建立双通道冗余传输机制,当主通道信号质量低于-85dBm时自动切换备用通道。

在软件算法方面,时频分析方法的改进能显著提升诊断准确率。传统的FFT分析已不能满足复杂工况需求,建议采用改进的EMD(经验模态分解)算法结合小波变换,对非平稳信号进行多尺度分解。特征提取环节可引入峭度指标、包络谱熵等时域/频域复合特征,构建***少15维的特征向量空间。

边缘计算能力的强化是另一个优化重点。在平衡机本地部署轻量级神经网络模型(如压缩后的ResNet18),实现振动异常的初步分类。模型推理时间应控制在200ms以内,准确率不低于92%。同时建立动态更新机制,当云端识别到新型故障模式时,可远程推送模型增量更新包。

系统集成测试阶段需要特别注意环境适应性验证。建议在-20℃***60℃温度范围、相对湿度30%-90%的条件下进行连续72小时稳定性测试。振动监测误差应保持在±2%以内,数据丢包率不超过0.1%。针对工业现场常见的电磁干扰,需进行3V/m的射频场抗扰度测试和4kV的静电放电测试。

维护策略的智能化也是性能优化的重要组成部分。基于设备历史数据建立剩余使用寿命预测模型,采用LSTM神经网络结合威布尔分布进行退化趋势分析。系统应能提前7-15天预警潜在故障,并提供维护优先级排序建议。同时开发AR远程协助功能,通过5G网络实现专家实时指导。

在实际部署案例中,某风电企业应用优化后的5G物联网平衡机后,齿轮箱故障识别准确率从83%提升***96%,平均维修响应时间缩短62%。数据表明,通过上述关键步骤的系统性优化,远程振动监测系统的整体性能可以得到显著提升。

未来发展趋势方面,5G物联网平衡机将与数字孪生技术深度整合。通过建立高保真的设备虚拟模型,实现振动数据的多物理场耦合仿真。同时,区块链技术的引入将确保监测数据的不可篡改性,为设备健康管理提供可信数据基础。

5G物联网平衡机的性能优化是一个系统工程,需要从硬件配置、通信协议、算法改进、边缘计算等多个维度协同推进。只有通过持续的技术创新和严格的测试验证,才能构建出真正满足工业4.0要求的智能振动监测系统。